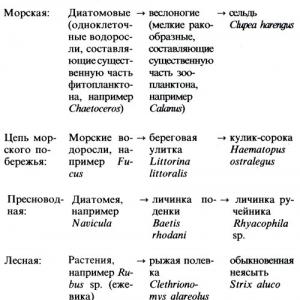

Состав машиностроительного предприятия. Литейный цех Рекомендованная министерством общего машиностроения структура производства

Структура машиностроительного завода в большинстве случаев определяется составом его цехов и служб и зависит, как правило, от ряда факторов: характера продукции и метода ее изготовления, масштаба производства, а также уровня и форм специализации завода и его кооперирования с другими заводами.

Необходимый состав цехов машиностроительного завода определяется номенклатурой и конструкцией выпускаемых заводом изделий, ассортиментом применяемых материалов, типами заготовок, методами их получения и обработки.

Структура предприятия, характеризующая взаимное пространственное размещение производственных процессов, происходящих в зданиях цехов, сооружениях и устройствах, отображается на генеральном плане.

В приведенном решении генерального плана одного из цехов машиностроительного завода показан пример объединения ряда зданий, близких по характеру производственных процессов, в отдельные группы, расположенные в специальных зонах.

Принцип зонирования особенно важен для цехов горячей обработки металла, цехов с вредными производствами и энергетических объектов с выбросами в атмосферу, а также зданий с повышенной пожарной опасностью.

Как показывает опыт, производственная структура цехов зависит от состава их производственных участков. Цехи единичного и обычно мелкосерийного производства принято организовывать по технологическому принципу с членением на отделения с однородным оборудованием в зависимости от типа, характера и технологического назначения.

Цехи же крупносерийного, а при устойчивой специализации и мелкосерийного производства, формируют по предметному принципу и разделяют на пролеты, в которых обрабатываются однородные детали (например, пролет станин, коробки передач, валов и пр.).

Расстановка оборудования проводится с таким расчетом, чтобы обеспечить в процессе обработки прямолинейное передвижение наиболее трудоемких деталей.

Высокий уровень механизации и автоматизации современных производственных процессов позволяет устранить границы технологического деления производства на отдельные замкнутые цехи.

Промышленные предприятия могут быть организованы с полным и неполным циклом производства. Предприятия с полным циклом производства имеют все необходимые цехи и службы для изготовления сложного изделия, а на предприятиях с неполным циклом производства отсутствуют некоторые цехи, относящиеся к определенным стадиям производства. Так, машиностроительные заводы могут не иметь своих литейных и кузнечных цехов, а получать литье и поковки по кооперации от специализированных предприятий.

Основным производственным подразделением завода является цех (возглавляет его начальник цеха). Цехом называется обособленная в административно-хозяйственном отношении производственная часть завода, состоящая из нескольких участков и специально предназначенная для выпуска определенной продукции - заготовок, деталей, сборочных единиц (узлов), изделий - или выполнения однородных технологических процессов (термических, гальванических, отделочных и т.п.).

Цехи делятся на основные, вспомогательные, обслуживающие и побочные. В основных цехах осуществляется производственный процесс по выпуску продукции. Основные цехи делятся на заготовительные (кузнечные, литейные), обрабатывающие (механический, термический, деревообрабатывающий) и сборочные (комплектация изделий). Главными задачами основного производства являются обеспечение движения продукта в процессе его изготовления, организация рационального технико-технологического процесса.

К вспомогательным цехам завода относятся подразделения, в которых осуществляются процессы, обеспечивающие бесперебойное выполнение основного производственного процесса. Задача вспомогательных цехов – изготовление инструментальной оснастки для производственных цехов предприятия, производство запасных частей для заводского оборудования и энергетических ресурсов. Важнейшими из этих цехов являются инструментальные, ремонтные, энергетические. Количество вспомогательных цехов и их размеры зависят от масштаба производства и состава основных цехов.

Подачу энергии, транспортировку сырья, полуфабрикатов, готовой продукции в основные и вспомогательные цехи осуществляют обслуживающие цехи и хозяйства. Назначение обслуживающих хозяйств – обеспечение всех звеньев предприятия различными видами обслуживания; инструментальным, ремонтным, энергетическим, транспортным, складским и т.п.

В побочных цехах используются и перерабатываются отходы основного производства. Побочные цехи – это цехи, в которых изготавливается продукция из отходов производства либо осуществляется восстановление использованных вспомогательных материалов для нужд производства.

Цех разбивается на несколько участков. Участок является меньшим производственным подразделением машиностроительного завода, непосредственно возглавляемым старшим мастером (начальником участка). Участки же в свою очередь делятся на линии. Наименьшей структурой на машиностроительном заводе является рабочее место, индивидуальное для каждого работника. Расположение рабочих мест определяется планировкой участка, линии, цеха.

Цех разбивается на несколько участков. Участок является меньшим производственным подразделением машиностроительного завода, непосредственно возглавляемым старшим мастером (начальником участка). Участки же в свою очередь делятся на линии. Наименьшей структурой на машиностроительном заводе является рабочее место, индивидуальное для каждого работника. Расположение рабочих мест определяется планировкой участка, линии, цеха.

Основные производственные участки могут быть организованы по технологическому или предметному принципу.

За каждым участком закреплена определенная бригада – 10-12 человек и бригадир. Производственная бригада представляет собой трудовой коллектив рабочих одной или нескольких специальностей различной квалификации, объединенных общностью предметов и средств труда и совместно выполняющих общее производственное задание, работающих на единый наряд, несущих индивидуальную и коллективную материальную ответственность за своевременное и качественное выполнение этого задания.

Бригады создаются специализированными и комплексными. Специализированная бригада объединяет, как правило, рабочих одной профессии, занятых на однородных технологических процессах. Комплексная бригада организуется из рабочих различных профессий для выполнения комплексов технологически однородных, не взаимосвязанных работ, охватывающих полный цикл производства продукции, или ее законченную часть.

Для выполнения плана бригаде создаются необходимые организационно-технические условия. За ней закрепляются производственная площадь и оборудование, бригада обеспечивается технической документацией, инструментом, сырьем и полуфабрикатами.

Также большую роль на предприятии имеют подразделения социальной инфраструктуры, которые призваны обеспечить социальное обслуживание рабочих, прежде всего реализацию мероприятий по улучшению охраны труда, техники безопасности, медицинскому обслуживанию, организации отдыха, спорта, бытового обслуживания и т.п.

Под производственным процессом понимается совокупность всех действий людей и орудий производства, необходимых на данном предприятии, для изготовления или ремонта выпускаемой продукции

В ПП входит: получение заготовок, их обработка, термообработка, транспортирование, складирование, покраска, сборка, упаковка, отгрузка изделий, ремонт оборудования и его модернизация, изготовление инструмента и средств механизации, контроль на всех этапах производства и другие действия связанные с изготовлением изделия или его обеспечением.

Структура производственного процесса

Структурной основой машиностроительного завода является цех, представляющий собой совокупность производственных участков.

Цехом называется организационно и технологически обусловленное звено предприятия выполняющая определенную часть производственного процесса или выполняющий какой-либо вид продукции завода.

Различают цеха: основные и вспомогательные.

К основным относятся те, в которых выполняются основные производственные процессы, т.е. связанные с изготовлением продукции и производственных услуг составляющих программу завода и соответствующих профилю их специализации (литейные, механосборочные и др.)

К вспомогательным цехам относятся – цеха, которые изготовляют продукцию необходимую для основных цехов (модельный, инструментальный).

К обслуживающим относятся – транспортные, складские и др.

Производственная структура зависит от следующих основных факторов:

Характера продукции и методов ее изготовления, - объема выпуска, - уровня и форм специализации и кооперирования предприятия.

Все многообразие производственных структур машиностроительных предприятий в зависимости от специализации можно свести к укрепленным типам:

1. Заводы с полным технологическим циклом они имеют заготовительные, обрабатывающие и сборочные цеха, а также вспомогательные цеха и общественное хозяйство.

2. С неполным технологическим циклом в их структуре отсутствуют заготовительные цеха

3. Сборочные заводы, выпускаемые машины только из деталей изготовленных другим предприятием

4. Заводы, специализированные на производстве заготовок определенного вида (литье, штамповка, ковка)

5. Заводы по детальной специализации производства по отдельным группам деталей или отдельным деталям (зубчатые колеса, муфты, валы)

Структура машиностроительного предприятия с полным технологическим циклом.

Современное промышленное предприятие состоит из производственных подразделений : цехов, участков и хозяйств, органов управления и организаций по обслуживанию работников предприятия. Состав и соотношение производственных звеньев, подразделений управления и обслуживания, их количество, величина и соотношение между ними по размеру занятых площадей, численности работников и пропускной способности оборудования представляют собой общую структуру предприятия. В составе общей структуры выделяют организационно-управленческую, производственную структуру и социальную инфраструктуру.

Производственная структура включает структуру основного производства и производственную инфраструктуру. В качестве структурных подразделений выступают цехи, участки и отдельные хозяйства. Цех - это производственное и административно обособленное подразделение предприятия, в котором выполняется определенный комплекс работ в соответствии с внутризаводской специализацией. К цехам основного производства относятся заготовительные, обрабатывающие и сборочные. На машиностроительном предприятии заготовительные цехи включают раскройные, литейные, кузнечно-штамповые и кузнечнопрессовые цеха.

Механические, термические, гальванические цехи образуют группу обрабатывающих цехов.Сборочный цех в зависимости от типа производства может быть механосборочным или цехом окончательной (конвейерной) сборки конечных изделий. На металлургическом предприятии к основным относятся цехи, последовательно перерабатывающие сырье или полуфабрикаты в готовую продукцию – доменный, сталеплавильные (конверторные, мартеновские, электросталеплавильные), прокатные цехи с обжимным и заготовочными станами, с чистовыми прокатными станами (рельсобалочные, сортопрокатные, листопрокатные колесопрокатные). К подсобным цехам (заготовительным) относятся цехи, осуществляющие добычу и подготовку сырья; производство основных и вспомогательных материалов.

2.Технологический процесс изготовления деталей и его структура.

Под понятием технологического процесса (ТП) понимают часть производственного процесса, содержащую целенаправленные действия по изменению и последующему определению состояния предмета производства. При изготовлении детали это последовательное изменение формы, размеров и свойств материала заготовки с целью получения готовой детали в соответствии с заданными чертежом техническими требованиями.

ТП строится по характеру применения и может быть: литья, сварки, механической обработки, сборки, покраски, покрытия, термообработки, ковки и др.

Операцией называется законченная часть ТП, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего (или группы рабочих) и станка по обработке заготовки (одной или нескольких, одновременно обрабатываемых).

Операция - основная часть ТП. По ее продолжительности определяют станкоемкость и трудоемкость, количество рабочих, оборудования, инструмента, ведут все оперативное планирование.

Кроме основных операций в ТП имеют место вспомогательные (без снятия стружки): транспортировка, контроль, маркировка и др.

Элементы операции:

1. Технологический переход – это законченная часть операции, характеризующаяся постоянством применения инструмента и поверхности, образуемых обработкой.

1.1. Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемое изменением формы, размеров, чистоты поверхности и свойств заготовки.

1.2. Вспомогательный ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемое изменением формы, размеров, чистоты поверхности и свойств заготовки.

2. Установ - часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

3. Вспомогательный переход – это законченная часть операции, непосредственно не связанная с обработкой, но необходимая для выполнения операции (подвод и отвод инструмента, смена инструмента, изменение режимов резания, подача СОЖ, контрольный промер и т.д.).

4. Позиция - это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Переход - законченная часть технологической операции, которая характеризуется постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. При этом чаще всего режим работы станка не меняется.

Прием - законченное действие рабочего (используется при техническом нормировании). Например, закрепить резец в резцедержателе, измерить деталь, переключить скорости станка и т.д.

В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные вида и формы технологических процессов:

1. По этапам применения: проектный; рабочий; временный; перспективный.

2. По степени унификации: единичный, типовой; групповой; модульный; стандартный.

3. По подробности разработки и описания: маршрутный; маршрутно-операционный; операционный.

Каждое промышленное предприятие состоит из производственных (основных), вспомогательных и обслуживающих звеньев, технических подразделений, органов управления и охраны, а также из непроизводственных организаций и учреждений культурно-бытового назначения.

Различают понятия производственная структура и организационная структура.

Производственная структура – это состав и взаимосвязи основных и вспомогательных производственных подразделений (заводов, корпусов, цехов, участков).

Организационная структура – это структура управления, т. е. состав и взаимосвязи органов управления производством и заводоуправления (отделы, лаборатории и др.).

Цех – это административно обособленное подразделение завода, выполняющее определенные функции, обусловленные характером разделения и кооперации труда. Он выпускает определенную продукцию (заготовки, детали, сборочные единицы и т. д.) или выполняет определенные работы (транспортные, ремонтные и т. д.). Цехи делятся на основные и вспомогательные.

Основные цехи – это цехи, занятые различными стадиями изготовления изделий основного производства, т. е. изделий, идущих на поставку и реализацию. К числу основных относятся цехи заготовительные, механообрабатывающие, сборочные и др.

Вспомогательные цехи – это цехи, выпускающие изделия вспомогательного назначения, которые потребляются внутри завода и не идут на поставку. К вспомогательным относятся цехи инструментальные, штамповочные, модельные, ремонтно-механические.

Общезаводские обслуживающие хозяйства организуются для обслуживания основных и вспомогательных цехов. К ним относятся складское и энергетическое хозяйства, цехи транспортные: железнодорожные, автотранспортные и др.

В производственной структуре многих предприятий массового производства предусмотрены еще так называемые побочные цехи и участки, занятые переработкой отходов основного производства.

Основу производственной структуры заводов массового производства составляют механообрабатывающие и механосборочные цехи.

Главными факторами, определяющими производственную структуру предприятия (объединения), являются организационно-технический уровень производства, уровень и формы специализации и кооперирования.

На состав цехов завода влияет степень промышленно-экономичского развития страны и отдельных районов, в которых расположены эти заводы, выражающаяся в уровне накопленных производственных мощностей и фондов, наличии трудовых, материальных, энергетических и природных ресурсов.

Виды производственных структур можно классифицировать по двум признакам: составу имеющихся стадий основного производственного процесса и характеру специализации.

В зависимости от стадий производственного процесса различают структуры (предприятия):

с полным технологическим циклом , т. е. имеющие заготовительные, обрабатывающие и сборочные цехи;

механосборочного типа, имеющие только обрабатывающие и сборочные цехи. Все заготовки эти предприятия получают по кооперации;

предприятия по производству отдельных деталей , потребляемых в больших количествах, например зубчатых колес, коленчатых валов и т. д. В их составе имеются заготовительные и обрабатывающие цехи;

сборочные предприятия , имеющие только сборочные цехи, например автосборочные предприятия;

предприятия по производству заготовок типа центролит, центрокуз, центросвар, имеющие только заготовительные цехи.

В составе перечисленных выше видов предприятий имеется также определенное количество вспомогательных и обслуживающих цехов и служб.

В зависимости от характера специализации различают следующие производственные структуры (предприятия).

Предметно специализированные предприятия , осуществляющие при изготовлении машин почти все технологические процессы и имеющие все основные, вспомогательные и обслуживающие цехи. Их правильнее называть универсальными предприятиями, так как они выпускают самую разнообразную продукцию в небольшом количестве и на многих рабочих местах попеременно выполняются различные работы.

Подетально (поагрегатно) специализированные предприятия с двумя технологическими стадиями основного производства, например заготовительным и обрабатывающим или обрабатывающим и сборочным. Причем, эти работы в ряде случаев могут осуществляться в одной и той же поточной линии, например поточные линии, включающие литье цветных металлов под давлением, штамповку, термическую и механическую обработку небольших деталей на заводах поршней, карбюраторов. Такие предприятия выпускают ограниченную номенклатуру продукции, но имеют свое небольшое вспомогательное и обслуживающее хозяйство.

Технологически специализированные предприятия с одним переделом основного производства и своим вспомогательным хозяйством, например центролит, центрокуз, сборочный завод. Здесь номенклатура продукции также невелика, каждым рабочим местом закрепляется небольшое количество операций или видов работ. Отдельные предприятия этой группы, как и второй, могут не иметь подсобного производства, пользуясь услугами специализированных заводов по производству моделей, штампов, услугами автотранспортных баз и др.

Функционально специализированные предприятия , которые возникают в результате выделения функций обслуживания и их обособления. Основным производством здесь становится выполнение работ по обслуживанию других предприятий энергией, транспортом, ремонтом, учетно-вычислительными работами, инструментами и т. п.

Комплексно специализированные предприятия предметной, подетальной, технологической специализации, взаимодействующие друг с другом по основному производству и с функционально специализированными – по обслуживанию. Они выпускают ограниченную номенклатуру однотипной продукции при минимальном количестве деталеопераций на каждом рабочем месте. Эту структуру можно считать наиболее прогрессивной.

Функции управления деятельностью предприятия реализуются подразделениями аппарата управления и отдельными работниками, которые при этом вступают в экономические, организационные, социальные, психологические и другие отношения друг с другом.

Организационные отношения, складывающиеся между подразделениями и работниками аппарата управления предприятия, определяют его организационную структуру.

Под организационной структурой управления предприятием понимается состав (перечень) отделов, служб и подразделений в аппарате управления, системная их организация, характер соподчиненности и подотчетности друг другу и высшему органу управления фирмы, а также набор координационных и информационных связей, порядок распределения функций управления по различным уровням и подразделениям управленческой иерархии.

Базой для построения организационной структуры управления предприятием является организационная структура производства.

Многообразие функциональных связей и возможных способов их распределения между подразделениями и работниками определяет разнообразие возможных видов организационных структур управления производством. Все эти виды сводятся в основном к четырем типам организационных структур: линейным, функциональным, дивизиональным и адаптивным.

1. Линейная структура управления

Сущность линейной (иерархической) структуры управления состоит в том, что управляющие воздействия на объект могут передаваться только одним доминантным лицом – руководителем, который получает официальную информацию только от своих, непосредственно ему подчиненных лиц, принимает решения по всем вопросам, относящимся к руководимой им части объекта, и несет ответственность за его работу перед вышестоящим руководителем (рис. 11.1).

Данный тип организационной структуры управления применяется в условиях функционирования мелких предприятий с несложным производством при отсутствии у них разветвленных кооперированных связей с поставщиками, потребителями, научными и проектными организациями и т.д. В настоящее время такая структура используется в системе управления производственными участками, отдельными небольшими цехами, а также небольшими фирмами одно родной и несложной технологии.

Рис. 11.1. Линейная структура управления: Р– руководитель; Л – линейные органы управления (линейные руководители); И – исполнители

Преимущества и недостатки

Преимущества линейной структуры объясняются простотой применения. Все обязанности и полномочия здесь четко распределены, и поэтому создаются условия для оперативного процесса принятия решений, для поддержания необходимой дисциплины в коллективе.

В числе недостатков линейного построения организации обычно отмечается жесткость, негибкость, неприспособленность к дальнейшему росту и развитию предприятия. Линейная структура ориентирована на большой объем информации, передаваемой от одного уровня управления к другому, ограничение инициативы у работников низших уровней управления. Она предъявляет высокие требования к квалификации руководителей и их компетенции по всем вопросам производства и управления подчиненными.

Возрастание масштабов производства и его сложности сопровождается углублением разделения труда, дифференциацией функций деятельности производственной системы. При этом рост объема работ по управлению сопровождается углублением функционального разделения управленческого труда, обособлением фи специализацией подразделений управления. При этом создается функциональный тип структуры управления.

2. Функциональная структура управления

Особенности и области применения

Функциональная структура (рис. 11.2) сложилась как неизбежный результат усложнения процесса управления. Особенность функциональной структуры заключается в том, что хотя и сохраняется единоначалие, но по отдельным функциям управления формируются специальные подразделения, работники которых обладают знаниями и навыками работы в данной области управления.

В принципе создание функциональной структуры сводится к группировке персонала по тем широким задачам, которые он выполняет. Конкретные характеристики и особенности деятельности того или иного подразделения (блока) соответствуют наиболее важным направлениям деятельности всего предприятия.

Традиционные функциональные блоки предприятия–это отделы производства, маркетинга, финансов. Это широкие области деятельности, или функции, которые имеются на каждом предприятии для обеспечения достижения его целей.

Рис. 11.2. Функциональная структура управления: Р – руководитель; Ф – функциональные органы управления (функциональные руководители); И– исполнители

Если размер всей организации или данного отдела велик, то основные функциональные отделы можно, в свою очередь, подразделить на более мелкие функциональные подразделения. Они называются вторичными, или производными. Основная идея здесь состоит в том, чтобы максимально использовать преимущества специализации и не допускать перегрузки руководства. При этом необходимо соблюдать известную осторожность с тем, чтобы такой отдел (или подразделение) не ставил бы свои собственные цели выше общих целей всего предприятия.

На практике обычно используется линейно-функциональная, или штабная, структура, предусматривающая создание при основных звеньях линейной структуры функциональных подразделений (рис. 11.3). Основная роль этих подразделений состоит в подготовке проектов решений, которые вступают в силу после утверждения соответствующими линейными руководителями.

Рис. 11.3. Линейно-функциональная структура управления: Р–руководитель; Ф – функциональные органы управления (функциональные руководители); Л – линейные органы управления; И– исполнители

Наряду с линейными руководителями (директорами, начальниками филиалов и цехов) существуют руководители функциональных подразделений (планового, технического, финансового отделов, бухгалтерии), подготавливающие проекты планов, отчетов, которые превращаются в официальные документы после подписания линейными руководителями.

Эта система имеет две разновидности: цеховую структуру управления, характеризующуюся созданием при начальнике цеха функциональных подразделений по важнейшим функциям производства, и безцеховую структуру управления, применяющуюся на небольших предприятиях и характеризующуюся делением не на цехи, а на участки.

Основным достоинством этой структуры является то, что она, сохраняя целенаправленность линейной структуры, дает возможность специализировать выполнение отдельных функций и тем самым повысить компетентность управления в целом.

Преимущества и недостатки

К преимуществам функциональной структуры можно отнести то, что она стимулирует деловую и профессиональную специализацию, уменьшает дублирование усилий и потребление материальных ресурсов в функциональных областях, улучшает координацию деятельности.

Вместе с тем специализация функциональных отделов нередко является препятствием для успешной деятельности предприятия, поскольку затрудняет координацию управленческих воздействий.

Функциональные отделы могут быть более заинтересованы в реализации целей и задач своих подразделений, чем общих целей всей организации. Это увеличивает вероятность конфликтов между функциональными отделами. Кроме того, на крупном предприятии цепь команд от руководителя до непосредственного исполнителя становится слишком длинной.

Опыт показывает, что функциональную структуру целесообразно использовать на тех предприятиях, которые выпускают относительно ограниченную номенклатуру продукции, действуют в стабильных внешних условиях и для обеспечения своего функционирования требуют решения стандартных управленческих задач. Примерами такого рода могут служить предприятия, действующие в металлургической, резинотехнической промышленности, в отраслях, производящих сырьевые материалы.

Функциональная структура не подходит для предприятий с широкой или с часто меняющейся номенклатурой продукции, а также для предприятий, осуществляющих свою деятельность в широких международных масштабах, одновременно на нескольких рынках в странах с различными социально-экономическими системами и законодательством.

Для предприятий такого типа более подходят дивизиональные структуры.

3. Дивизиональная структура управления

Особенности и области применения

Первые разработки концепции и начало внедрения дивизиональных структур управления относятся к 20-м гг., а пик их промышленного использования приходится на 60–70-е гг.

Необходимость новых подходов к организации управления была вызвана резким увеличением размеров предприятий, диверсификацией их деятельности и усложнением технологических процессов в условиях динамично меняющейся внешней среды. Первыми перестройку структуры по этой модели начали крупнейшие организации, которые в рамках своих гигантских предприятий (корпораций) стали создавать производственные отделения, предоставляя им определенную самостоятельность в осуществлении оперативной деятельности. В то же время администрация оставляла за собой право жесткого контроля по общекорпоративным вопросам стратегии развития, научно-исследовательских разработок, инвестиций и т.п. Поэтому данный тип структуры нередко характеризуют как сочетание централизованной координации с децентрализованным управлением (децентрализация при сохранении координации и контроля).

Ключевыми фигурами в управлении организациями с дивизиональной структурой становятся не руководители функциональных подразделений, а управляющие (менеджеры), возглавляющие производственные отделения.

Структуризация организации по отделениям производится обычно по одному из трех критериев: по выпускаемой продукции или предоставляемым услугам (продуктовая специализация), по ориентации на потребителя (потребительская специализация), по обслуживаемым территориям (региональная специализация).

Организация подразделений по продуктовому принципу (рис. 11.4) является одной из первых форм дивизиональной структуры, и в настоящее время большинство крупнейших производителей потребительских товаров с диверсифицированной продукцией используют продуктовую структуру организации.

При использовании дивизионально – продуктовой структуры управления создаются отделения по основным продуктам. Руководство производством и сбытом какого-либо продукта (услуги) передаются одному лицу, которое является ответственным за данный тип продукции. Руководители вспомогательных служб подчиняются ему.

Рис. 11.4. Продуктовая структура управления

Некоторые предприятия производят большой ассортимент товаров или услуг, которые отвечают запросам нескольких крупных групп потребителей или рынков. Каждая группа или рынок имеет четко определенные, или специфические, потребности. Если два или более таких элемента становятся особенно важными для предприятия, оно может использовать организационную структуру, ориентированную на потребителя, при которой все ее подразделения группируются вокруг определенных групп потребителей (рис. 11.5).

Рис. 11.5. Организационная структура, ориентированная на потребителя

Данный тип организационной структуры находит применение в достаточно специфичных областях, например, в сфере образования, где в последнее время наряду с традиционными общеобразовательными программами возникли специальные отделения для обучения взрослых, повышения квалификации и т.д. Примером активного использования организационной структуры, ориентированной на потребителя, являются коммерческие банки. Основные группы потребителей, пользующихся их услугами, – индивидуальные клиенты (частные лица), пенсионные фонды, трастовые фирмы, международные финансовые организации. Организационные структуры, ориентированные на покупателя, в равной степени характерны для торговых форм, торгующих оптом и в розницу.

Если деятельность предприятия охватывает большие географические зоны, особенно в международном масштабе, то может оказаться целесообразной организационная структура по территориальному принципу, т.е. по месту расположения ее подразделений (рис 11.6). Региональная структура облегчает решение проблем, связанных с местным законодательством, обычаями и нуждами потребителей. Такой подход упрощает связь предприятия с клиентами, а также связь между его подразделениями.

Рис. 11.6. Региональная организационная структура

Хорошо знакомым примером региональных организационных структур могут служить сбытовые подразделения крупных предприятий. Среди них зачастую можно встретить подразделения, деятельность которых охватывает весьма обширные географические зоны, которые в свою очередь делятся на более мелкие подразделения, поделенные на еще более мелкие блоки.

Преимущества и недостатки

Различные типы дивизиональной структуры имеют одну и ту же цель – обеспечить более эффективную реакцию предприятия на тот или иной фактор окружающей среды.

Продуктовая структура позволяет легко справиться с разработкой новых видов продукции, исходя из соображений конкуренции, совершенствования технологии или удовлетворения потребностей покупателей. Региональная структура позволяет более эффективно учитывать местное законодательство, социально-экономическую систему и рынки по мере географического расширения рыночных зон. Что касается структуры, ориентированной на потребителя, то она дает возможность наиболее эффективно учитывать запросы тех потребителей, от которых предприятие более всего зависит. Таким образом, выбор дивизиональной структуры должен быть основан на том, какой из этих факторов наиболее важен с точки зрения обеспечения реализации стратегических планов предприятия и достижения его целей.

Дивизиональная структура существенно ускоряет реакцию предприятия на изменения, происходящие во внешней среде. В результате расширения границ оперативно-хозяйственной самостоятельности отделения рассматриваются как центры прибыли, активно использующие предоставленную им свободу для повышения эффективности работы.

В то же время дивизиональные структуры управления привели к росту иерархичности, т.е. вертикали управления. Они потребовали формирования промежуточных уровней управления для координации работы отделений, групп и т.п. Дублирование функций управления на разных уровнях в конечном счете привело к росту затрат на содержание управленческого аппарата.

4. Адаптивные структуры управления

Особенности и области применения

Адаптивные, или органические, структуры управления обеспечивают быструю реакцию предприятия на изменения внешней среды, способствуют внедрению новых производственных технологий. Эти структуры ориентируются на ускоренную реализацию сложных программ и проектов, могут применяться на предприятиях, в объединениях, на уровне отраслей и рынков. Обычно выделяют два типа адаптивных структур: проектный и матричный.

Проектная структура формируется при разработке организацией проектов, под которыми понимаются любые процессы целенаправленных изменений в системе, например, модернизация производства, освоение новых изделий или технологий, строительство объектов и т.п. Управление проектом включает определение его целей, формирование структуры, планирование и организацию выполнения работ, координацию действий исполнителей.

Одной из форм проектного управления является формирование специального подразделения – проектной команды, работающей на временной основе. В ее состав обычно включают необходимых специалистов, в том числе и по управлению. Руководитель проекта наделяется так называемыми проектными полномочиями. В их числе ответственность за планирование проекта, за состояние графика и ход выполнения работ, за расходование выделенных ресурсов, в том числе и за материальное поощрение работающих. В связи с этим большое значение придается умению руководителя сформировать концепцию управления проектом, распределить задачи между участниками команды, четко определять приоритеты и ресурсы, конструктивно подходить к разрешению конфликтов. По завершении проекта структура распадается, а сотрудники переходят в новую проектную структуру или возвращаются на свою постоянную должность (при контрактной работе – увольняются). Такая структура обладает большой гибкостью, но при наличии нескольких целевых программ или проектов приводит к дроблению ресурсов и заметно усложняет поддержание и развитие производственного и научно-технического потенциала организации как единого целого. При этом от руководителя проекта требуется не только управление всеми стадиями жизненного цикла проекта, но и учет места проекта в сети проектов данной организации.

С целью облегчения задач координации в организациях создаются штабные органы управления из руководителей проектов или используются так называемые матричные структуры.

Матричная структура (рис. 11.7) представляет собой решетчатую организацию, построенную на принципе двойного подчинения исполнителей: с одной стороны, непосредственному руководителю функциональной службы, которая предоставляет персонал и техническую помощь руководителю проекта, с другой – руководителю проекта (целевой программы), который наделен необходимыми полномочиями для осуществления процесса управления в соответствии с запланированными сроками, ресурсами и качеством. При такой организации руководитель проекта взаимодействует с двумя группами подчиненных: с постоянными членами проектной группы и с другими работниками функциональных отделов, которые подчиняются ему временно и по ограниченному кругу вопросов. При этом сохраняется их подчинение непосредственным руководителям подразделений, отделов, служб.

Рис. 11.7. Матричная структура управления

Полномочия руководителя проекта могут варьироваться от полной власти над всеми деталями проекта до простых канцелярских полномочий. Руководитель проекта контролирует работу всех отделов над данным проектом, руководители функциональных отделов – работу своего отдела (и его подразделений) над всеми проектами.

Матричная структура представляет собой попытку использовать преимущества как функционального, так и проектного принципа построения организации и по возможности избежать их недостатков.

Преимущества и недостатки

Матричная структура управления позволяет достичь определенной гибкости, которая никогда не присутствует в функциональных структурах, поскольку в них все сотрудники закреплены за определенными функциональными отделами. В матричных структурах можно гибко перераспределять кадры в зависимости от конкретных потребностей каждого проекта. Матричная организация дает большую возможность координации работ, характерную для дивизиональных структур. Это достигается за счет создания должности руководителя проекта, который координирует все связи между участниками проекта, работающими в различных функциональных отделах.

Среди недостатков матричной организации обычно подчеркивается сложность, а иногда и непонятность ее структуры, наложение вертикальных и горизонтальных полномочий подрывает принцип единоначалия, что часто приводит к конфликтам и к трудностям в принятии решений. При использовании матричной структуры наблюдается более сильная, чем в традиционных структурах, зависимость успеха от личных взаимоотношений между сотрудниками.

Несмотря на все эти сложности, матричная организация используется во многих отраслях промышленности, особенно в наукоемких производствах (например, в производстве электронной техники), а также и в некоторых организациях непроизводственной сферы.

5. Принципы построения организационной структуры управления

Многосторонность содержания структур управления предопределяет множественность принципов их формирования. Прежде всего, структура должна отражать цели и задачи организации, а, следовательно, быть подчиненной производству и меняться вместе с происходящими в нем изменениями. Она должна отражать функциональное разделение труда и объем полномочий работников управления; последние определяются политикой, процедурами, правилами и должностными инструкциями и расширяются, как правило, в направлении более высоких уровней управления. В качестве примера можно привести типовую схему управления предприятием (рис. 11.8).

Полномочия руководителя любого уровня ограничиваются не только внутренними факторами, но и факторами внешней среды, уровнем культуры и ценностными ориентациями общества, принятыми в нем традициями и нормами. Другими словами, структура управления должна соответствовать социально-культурной среде, и при ее построении надо учитывать условия, в которых ей предстоит функционировать. Практически это означает, что попытки слепо копировать структуры управления, действующие успешно в других организациях, обречены на провал, если условия работы различны. Немаловажное значение имеет также реализация принципа соответствия между функциями и полномочиями, с одной стороны, и квалификацией и уровнем культуры – с другой.

Рис. 11.8. Принципиальная схема структуры аппарата управления предприятием

Любую перестройку структуры управления необходимо оценивать, прежде всего, с точки зрения достижения поставленных перед ней целей. В условиях нормально развивающейся (не кризисной) экономики реорганизация направлена чаще всего на то, чтобы путем совершенствования системы управления повысить эффективность работы организации, при этом главными факторами улучшения являются рост производительности труда, ускорение технического развития, кооперация в принятии и реализации управленческих решений и т.д. В кризисный период изменения в структурах управления направлены на создание условий для выживания организации за счет более рационального использования ресурсов, снижения затрат и более гибкого приспособления к требованиям внешней среды.

Современное машиностроительное предприятие является, как правило, весьма сложным по своему составу и разделяется на производственные единицы - цехи. Цехом называется основное производственное подразделение предприятия, выполняющее возложенную на него определенную часть производственного процесса (основного или вспомогательного). Цехи являются вполне самостоятельными и состоят из участков, количество которых зависит от масштабов производства, сложности выполняемых операций, состава оборудования.

К основным факторам, определяющим структуру производственных подразделений (цехов) предприятия, относятся особенности конструкции выпускаемой продукции; объем выпуска продукции (масштаб производства); трудоемкость выпускаемой продукции; характер и степень специализации - производственный профиль предприятия; способ изготовления продукции - состав и характер применяемых технологических процессов.

В зависимости от особенностей конструкции машин некоторые цехи могут быть основными и вспомогательными одновременно. При этом осуществляются формирование вспомогательных цехов и их внутренней структуры. Объем выпуска продукции и трудоемкость ее изготовления влияют на величину цехов, их количество и специализацию - при выпуске предприятием однородной продукции возможна более узкая специализация цехов. Характер применяемой технологии - один из важнейших факторов, определяющих производственную структуру предприятия, например наличие значительного количества деталей, изготовляемых из поковок, требует организации самостоятельного кузнечного цеха, а значительная потребность в оригинальных крепежных деталях - выделения автоматного цеха.

Процесс изготовления продукции, выпускаемой машиностроительным предприятием, проходит несколько производственных стадий:

- заготовительная стадия, на которой из сырья и материалов, получают необходимые заготовки, приближающиеся по форме и размерам к готовым деталям;

- обрабатывающая стадия, на которой материалы и заготовки превращаются в готовые детали, обладающие всеми необходимыми по техническим условиям свойствами (размерами, точностью обработки) и отвечающие физико-химическим требованиям;

- сборочная стадия, т.е. сборка деталей в отдельные части изделия (узлы, механизмы) и общая (окончательная) сборка изделия, а также его испытание.

К цехам заготовительной стадии относятся литейные цехи (серого и ковкого чугуна, стального и цветного литья), заготовительные, раскройно-заготовительные, кузнечные, прессовые цехи, цехи металлоконструкций. В состав цехов обрабатывающей стадии входят механообрабатывающие, деревообрабатывающие, термические цехи, цехи защитных и декоративных покрытий (гальванические, окрасочные). Цехи сборочной стадии - это цехи узловой и общей сборки, испытательные цехи, цехи окраски готовых изделий.

Указанные цехи относятся к цехам основного производства, в которых непосредственно осуществляется процесс изготовления продукции. Основные производственные цехи специализируются в трех направлениях: выполнение однородных технологических операций - организуются по технологическому признаку; изготовление конструктивно подобных или однородных деталей и частей изделия с применением разнообразных технологических процессов - организуются по предметному признаку; выпуск ограниченной номенклатуры заготовок и деталей с применением однородных технологических процессов - организуются по смешанному признаку.

Для обеспечения функционирования цехов основного производства на машиностроительном предприятии организуются вспомогательные цехи - цехи вспомогательного производства. Эти цехи обеспечивают процесс изготовления изделий технологическим оснащением, энергией; осуществляют ремонт оборудования и оснастки; изготовляют различные вспомогательные устройства и приспособления; обеспечивают транспортировку материальных ресурсов, заготовок, деталей, узлов, агрегатов и конечной готовой продукции на склад. Примерная структура цехов машиностроительного предприятия приведена на рис. 1.4.

Рис. 1.4.

Определенное влияние на структуру цехов оказывает уровень их специализации - сосредоточение на предприятии выпуска однородной, однотипной продукции. Специализация может быть направлена на технологическую однородность работ или ограничение номенклатуры выпускаемой продукции. Поэтому в зависимости от характера и уровня специализации предприятие может иметь различного рода основные и вспомогательные цехи.

Специализация может быть предметной, технологической и подетальной. При предметной специализации предприятие выпускает законченные изделия, состоящие из отдельных деталей, узлов, агрегатов. Преимущества технологической специализации заключаются в следующем: во-первых, возможность применения наиболее рациональных технологических методов производства; во-вторых, возможность наиболее полного использования оборудования и материалов; в-третьих, возможность освоения выпуска новых изделий без существенного изменения уже применяемых технологических процессов. Подетальная специализация рассматривается как сочетание предметной и технологической специализации, а ее использование возможно только при достаточно крупных масштабах производства однотипных изделий.

Каждый из цехов машиностроительного предприятия имеет свои специфические особенности и технико-экономические характеристики. В качестве примера рассмотрим механические, литейные, кузнечные и сборочные цехи, которые можно рассматривать как типичные представители цехов основного производства в отношении процесса товародвижения и организации логистических цепей.

Значительная часть деталей, входящих в продукцию, выпускаемую машиностроительными предприятиями, подвергается механической обработке. Трудоемкость механической обработки в среднем достигает 50% общей трудоемкости производимой продукции. При этом качество обработки существенно влияет на качество и трудоемкость как сборочных операций, так и готового изделия в целом. Высокая трудоемкость механической обработки, использование целого спектра обрабатывающего оборудования и технологической оснастки приводят к значительным финансовым затратам и одновременно влияют на ритмичность производственного процесса.

В механических цехах обрабатывается широкая номенклатура разнообразных деталей, которые различаются используемыми марками и типосорторазмерами материалов, методом получения заготовок, конфигурацией, габаритными размерами, весом, а также требованиями, предъявляемыми к точности обработки и чистоте поверхности. Одновременно процессы механической обработки отличаются мно- гооперационностью технологических маршрутов, включающих значительное количество операций. При этом широкая номенклатура и разнообразие выпускаемой продукции, а также многооперационность технологических маршрутов требуют рациональной специализации цехов и участков на основе унификации, стандартизации и нормализации деталей и узлов, типизации технологических процессов.

В зависимости от веса заготовок, конструктивных и технологических особенностей деталей, а также типа и масштаба производства механические цехи классифицируются на четыре класса (рис. 1.5). По весу заготовки, который принимается в качестве характерной особенности каждого класса, изделия классифицируются на легкие, средние, тяжелые и особо тяжелые:

Изделия легкие - специальные приборы; специальный режущий

и измерительный инструмент, штампы, приспособления и при-

Рис. 1.5.

надлежности для станков; точные металлорежущие станки для часового производства и приспособления для них; нормальный измерительный и режущий инструмент; подшипники качения; компьютеры; швейные машины; электроаппаратура и радиоаппаратура;

- изделия средние - металлорежущие, деревообрабатывающие станки, текстильные и обувные машины; двигатели; компрессоры и насосы малой и средней мощности; железнодорожные локомотивы малой и средней мощности; полиграфические машины малых и средних размеров; автомобили; тракторы; двигатели для автомобилей и тракторов; мотоциклы; велосипеды; сельскохозяйственные машины; электродвигатели малой и средней мощности;

- изделия тяжелые - крупногабаритные металлорежущие и деревообрабатывающие станки; кузнечные молоты и прессы; двигатели, насосы и компрессоры большой мощности; водяные и паровые турбины; паровые машины; горнодобывающее и металлургическое оборудование; крупногабаритные полиграфические машины; электродвигатели большой мощности; подъемнотранспортное оборудование тяжелых типов; дорожные машины;

- изделия особо тяжелые - прокатное и доменное оборудование; особо тяжелые металлорежущие станки; гидравлические прессы большой мощности; мощные двигатели и турбогенераторы; водяные турбины; вагоноопрокидыватели.

Механические цехи единичного и мелкосерийного производства отличаются широкой и разнообразной номенклатурой деталей, изготовляемых в незначительных количествах. Производство в таких цехах обладает, как правило, достаточной гибкостью, а технологические процессы разрабатываются без особой детализации - в виде

маршрутных карт. При этом предусматриваются максимальная концентрация операций, выполняемых на одном рабочем месте, использование универсального оборудования и универсальной технологической оснастки, а также применение транспорта универсального назначения.

В механических цехах серийного производства изготовляется ограниченная и периодически повторяющаяся номенклатура деталей. Для механических цехов этого типа производства характерны более глубокая дифференциация технологического процесса, использование параллельно-последовательного вида движения партии деталей, специализация рабочих мест. При этом цехи оснащаются как универсальным, так и специальным станочным парком. Доля специального оборудования увеличивается по мере перехода к крупносерийному производству - в этих целях преобладают предметнозамкнутые участки и организуются поточные линии, а наряду с универсальной оснасткой широко используются специальные транспортные средства и транспортные системы. В механических цехах массового производства изготовляется узкая номенклатура деталей в значительных количествах - этот тип производства отличается высоким уровнем специализации рабочих мест.

Наиболее прогрессивной организацией механических цехов является их подетальная специализация, которая позволяет наиболее эффективно использовать новейшее оборудование и современные, прогрессивные технологии. В этой связи по характеру специализации выделяют основные группы механических цехов (табл. 1.5).

Таблица 1.5

Классификация механических цехов в зависимости от характера специализации

|

Группа цехов |

Характер специализации |

|

|

Подетально-специализированные цехи |

Изготовление узкой номенклатуры конструктивно и технологически подобных деталей в значительном масштабе |

|

|

Комплектно-специализированные цехи |

Изготовление комплектов оригинальных деталей, входящих в определенные узлы и конкретные агрегаты изделия |

|

|

Однотипно-специализированные цехи |

Изготовление однотипных деталей с их широкой номенклатурой и незначительными масштабами производства по каждой номенклатурной позиции |

|

|

Цехи универсального профиля |

Изготовление широкой номенклатуры деталей, входящих в узлы и агрегаты изделия, при значительных масштабах его производства |

Подетально-специализированные цехи организуются, как правило, для производства деталей широкого применения. Такие цехи характеризуются наиболее высоким уровнем специализации, оптимальными объемами производства и наивысшим уровнем технико-экономических показателей. Комплектно-специализированные цехи (по узловому или агрегатному признаку) организуются, как правило, на предприятиях серийного и мелкосерийного производства. Однотипноспециализированные цехи организуются на предприятиях серийного производства для механической обработки оригинальных деталей - в этом случае наряду с поточными и автоматическими линиями широко используются предметно-замкнутые участки с различным уровнем специализации. Цехи универсального профиля организуются при производстве достаточно простых изделий с незначительным количеством наименований деталей, входящих в состав изделия.

Логистические цепи в механических цехах являются наиболее сложными в организационном отношении, так как, во-первых, в этих цехах используется широкая номенклатура материалов, применяемых в технологических процессах и доставляемых с различных заводских складов; во-вторых, в данных цехах изготовляют значительную номенклатуру деталей, отличающихся многооперационностью обработки, поэтому возникает необходимость наличия определенных заделов (запасов) материалов, заготовок и деталей между операциями. Движение материальных ресурсов и деталей в механических цехах имеет одновременно последовательный, параллельный и последовательнопараллельный характер, который зависит от партии запускаемых в производство деталей.

При организации логистических цепей в механических цехах используются такие исходные данные как количество заводских снабженческих складов, с которых доставляются материалы; сроки, номенклатура и количество материалов, доставляемых с заводских снабженческих складов; объемы запасов материалов на цеховом складе, обеспечивающие бесперебойность производственного процесса на определенный плановый период; величина запускаемой в производство партии каждой детали; запасы деталей в незавершенном производстве (пооперационные заделы); общее время обработки каждой детали на отдельных операциях; маршрут движения каждой детали в цехе по технологическим операциям; количество цехов- потребителей деталей, изготовляемым в механическом цехе; сроки, номенклатура и количество деталей, транспортируемых в цехи-потребители; виды и количество транспортных средств, необходимых для доставки материалов с заводских снабженческих складов и деталей в цехи-потребители.

Литейные цехи относятся к числу заготовительных цехов машиностроительного предприятия и изготовляют разнообразные по маркам металла, весу, размерам и конфигурации отливки, которые являются одними из распространенных заготовок для деталей машин. Широкое применение отливок в качестве заготовок для деталей машин объясняется рядом особенностей и преимуществ литейного производства:

- во-первых, возможность изготовления отливок из металлов и сплавов, обладающих различными свойствами - высокой прочностью и пластичностью, широким спектром физических и химических свойств;

- во-вторых, возможность изготовления отливок различных конфигураций, размеров и веса, а также различной степенью точности;

- в-третьих, возможность достаточно быстрой перестройки литейного производства с одних видов отливок на другие виды отливок.

В промышленном производстве в зависимости от способа изготовления литейной формы, технологии формообразования отливки из расплава и используемого литейного оборудования применяются различные виды литья: литье в земляные формы, литье в металлические формы (кокиль), центробежное литье, литье по выплавляемым моделям, литье под давлением. В свою очередь, литейные цехи классифицируются в зависимости от ряда характеристик на три группы (табл. 1.6).

Таблица 1.6

Классификация литейных цехов

В цехах единичного и мелкосерийного производства номенклатура выпускаемых отливок разнообразна и неустойчива - неповторяющаяся или редко повторяющаяся. При этом формовка осуществляется главным образом в землю. К единичному типу производства относятся

также небольшие литейные цехи и отделения, обслуживающие в основном инструментальные и ремонтные цехи. В цехах крупносерийного и массового производства изготовляется ограниченная, периодически повторяющаяся или постоянная номенклатура отливок. Формовка производится преимущественно на машинах. В таких цехах применяются, как правило, поточные методы организации производства.

Организация, планирование и экономика литейных цехов в значительной степени зависят от особенностей производственного процесса изготовления отливок, а также типа и масштабов производства. При этом технологические процессы литейного производства отличаются многооперационностью и разнообразием операций, а следовательно, целым спектром используемого оборудования. В свою очередь, технологические процессы изготовления отливок также отличаются значительным разнообразием, а применение каждого из этих процессов требует использования специфического оборудования, специальной оснастки, одновременно влияет на производственную структуру литейного цеха, профессиональный состав кадров, организацию труда, планирование производства и, в конечном итоге, на уровень технико-экономических показателей.

В связи с тем что производство литья относится к числу материалоемких, в литейных цехах организуются мощные цеховые склады (при изготовлении 1 т отливок требуется 1300 кг шихтовых материалов и от 3 до 9 м 3 формовочных земель). Одновременно литейные цехи требуют наличия мощных транспортных средств (при изготовлении отливок, например, в земляные формы, на каждую тонну годного литья требуется переместить около 130-160 т материальных ресурсов). Следовательно, в организации логистической цепи литейного производства транспортно-складская составляющая имеет первостепенное значение.

Соответственно, литейные цехи вследствие специфики производственного процесса изготовления отливок располагают разветвленной сетью складских помещений. Хранение в них материалов организуется с таким расчетом, чтобы обеспечить минимум складских операций и максимально оптимизировать подготовку материалов перед выдачей их в производство. При этом чушковый чугун складируется в штабели, которые размещаются определенным образом, не допускающим возможность смешивания чугуна различных марок. Литники хранятся отдельно - по плавкам. Формовочные материалы хранятся в бункерных устройствах, а кокс складируется в закромах - в закрытых помещениях.

Значительный грузооборот литейных цехов обусловливает необходимость особого внимания к вопросам организации транспортных и погрузочно-разгрузочных работ. Для обслуживания литейных цехов используется автомобильный и железнодорожный транспорт, а основными видами внутрицехового транспорта являются конвейерные устройства, рольганги, электромостовые краны, тельферы, пневматические транспортные устройства.

Что касается материально-технического снабжения как составляющей логистической цепи, то литейные цехи потребляют ограниченную номенклатуру материальных ресурсов, а количество поставщиков сырья и материалов значительно меньше, чем в логистических цепях механических цехов.

Особенность организации обслуживания и ремонта оборудования, применяемого в литейных цехах, состоит прежде всего в значительном разнообразии этого оборудования, в специфических условиях его эксплуатации (запыленность, высокая температура) и относительной простоте конструкции технологического оборудования. Практически на каждом участке цеха используется оборудование, которое не применяется в других цехах машиностроительного предприятия. Это обстоятельство существенно осложняет организацию ремонта и, в частности, решения вопросов специализации и централизации ремонтных работ, а следовательно, в организации логистической цепи, обеспечивающей ремонтные работы запасными частями, основными и вспомогательными материалами. В свою очередь, сложность условий эксплуатации литейного оборудования предъявляет особые требования к качеству ремонта и текущего обслуживания.

Кузнечные цехи, как и литейные, относятся к числу заготовительных. Продукцией этих цехов являются кованые и штампованные поковки, которые передаются в механические цехи для дальнейшей обработки, а в ряде случаев, при достижении достаточной точности, поступают в сборочные цехи. Широкое применение обработки металлов давлением обусловлено высокими механическими свойствами поковок, значительной производительностью кузнечного оборудования и относительно высоким коэффициентом использования металла. Поковки используются при производстве наиболее ответственных деталей машин.

Процесс производства поковок отличается рядом характерных черт, обусловливающих особенности планирования, организации и экономики кузнечных цехов: во-первых, технологический процесс изготовления поковок включает незначительное количество операций (резка металла, нагрев, ковка или штамповка, обрезка заусенцев); во-вторых, кузнечное оборудование отличается высокой производительностью, которая связана с малооперационностью технологического процесса производства поковок, что приводит к минимальной длительности производственного цикла; в-третьих, кузнечные цехи относятся к металлоемким производствам, использующим дорогостоящие углеродистые и легированные стали; в-четвертых, кузнечное производство относится к энергоемким производствам, расходующим значительное количество топлива и электроэнергии.

Кузнечные цехи классифицируются по следующим основным признакам: максимальный вес поковок, ориентировочный годовой выпуск, преобладающий в данном цехе технологический процесс (табл. 1.7).

Таблица 1.7

Классификация кузнечных цехов

|

Наименование цеха |

Класс |

Группа |

Характеристика |

||

|

Максимальный вес поковки, кг |

Годовой выпуск, т |

Технология |

|||

|

Кузнечный |

Свободная ковка и штамповка |

||||

|

Свободная ковка и штамповка |

|||||

|

Свободная ковка и штамповка |

|||||

|

Кузнечнопрессовый |

Свободная |

||||

|

Кузнечно- штамповый |

Штамповка |

||||

Для кузнечных цехов характерен единичный и мелкосерийный тип производства. В этих цехах изготовляют продукцию, которая используется в станкостроении (легком), инструментальном производстве, двигателестроении, судостроении, компрессоростроении, дорожном машиностроении, кузнечно-прессовом и подъемно-транспортном машиностроении, в производстве локомотивов и вагонов. Кузнечно-прессовые цехи организуются также в единичном и мелкосерийном производстве, а их продукция используется в изготовлении металлургического оборудования, турбостроении, тяжелом станкостроении и машиностроении. Для кузнечно-штамповочных цехов характерен крупносерийный и массовый тип производства. В этих цехах изготовляют продукцию для производства мотоциклов, сельскохозяйственных машин, в автостроении и тракторостроении, инструментальном производстве, производстве шарикоподшипников.

Значительная металлоемкость кузнечного производства в сочетании с высокой производительностью оборудования обусловливают большой грузооборот. Однако для внутрицеховых перевозок характерны постоянство и прямолинейность маршрутов, что упрощает организацию логистических цепей, а если принять во внимание малооперационность технологических процессов, то в организационном отношении логистические цепи в кузнечных цехах представляют собой простейшие варианты как по протяженности, так и по количеству звеньев. В этой связи следует отметить, что в кузнечных цехах, как и в литейных, возникает необходимость в значительных складских помещениях, предназначенных для хранения материалов и штампов.

На большинстве машиностроительных предприятий процесс производства завершают сборочные цехи. Их продукцией являются машины, приборы, агрегаты, различные технические устройства, которые полностью отвечают требованиям, сформулированным в технической документации. Некоторые показатели функционирования сборочных цехов - объем производства, качество продукции, ритмичность выпуска продукции, в известной степени характеризуют работу предприятия в целом, а их величина, как правило, дает представление об организационно-техническом уровне производства.

Процесс сборки в общем виде состоит в соединении и обеспечении заданного взаиморасположения и взаимодействия деталей, узлов и агрегатов изделия. Трудоемкость сборочных операций занимает от 20 до 60% в общей трудоемкости изготовления изделий. При этом технология сборочного процесса определяется характером (выполняемыми функциями) и конструктивной сложностью изделий, степенью технологичности их конструкции и масштабами производства. Вместе с тем сборочные операции в технологическом отношении имеют много общего, что позволяет использовать универсальную технологическую оснастку, типовые технологические процессы и формы организации сборочных процессов.

По характеру и конструктивным особенностям изготовляемой продукции, а также типу производства сборочные цехи отличаются значительным разнообразием. Однако ограниченное количество сборочных операций и прямая зависимость технологии и организации производства от его масштаба позволяют использовать типовые решения как в области технологии, так в области организации и планирования производственного процесса. В свою очередь, назначение и конструктивные особенности продукции наряду с объемом ее производства определяют основные особенности технологии сборки, состав оборудования и типовую оснастку. Поэтому номенклатура и масштабы производства играют решающую роль при выборе наиболее рациональной формы организации сборочных процессов.

Классификационными признаками, позволяющими установить общие черты технологии и планирования производства, являются конструктивные особенности изделия, тип (масштаб) производства, организация сборки и ее виды (рис. 1.6).

Рис. 1.6.

В зависимости от типа производства выбирается та или иная форма организации процесса сборки. Основными разновидностями организации сборочного процесса являются индивидуальная (бригадная) и поточная сборка. Индивидуальная сборка изделия осуществляется на стационарном рабочем месте, как правило, одним сборщиком или бригадой. Поточная сборка отличается от индивидуальной сборки глубокой дифференциацией сборочного процесса и узкой специализацией рабочих мест. На практике достаточно часто используется сочетание индивидуальной и поточной сборки в пределах одного цеха или участка. При этом степень дифференциации производственного процесса в этом случае может быть различной: как правило, узловая сборка осуществляется отдельно от генеральной (общей) сборки, и одновременно в этих вариантах могут использоваться как элементы поточного производства, так и методы индивидуальной сборки.

В сборочных цехах единичного и мелкосерийного производства предусматриваются значительный объем доделочных работ и использование индивидуальной (бригадной) сборки, которая отличается наибольшей длительностью цикла сборки и относительно низким уровнем технико-экономических показателей. В цехах серийного производства доделочные работы сводятся к минимуму, а процесс сборки дифференцируется, что дает возможность организации специализации рабочих мест. Здесь используются поточные методы сборки или их элементы, что значительно снижает трудоемкость сборочных работ и сокращает длительность сборочного цикла. В цехах купносерийного и массового производства сборка производится на основе взаимозаменяемости деталей, а технологические процессы максимально дифференцируются на основе поточной сборки.

Логистические цепи в сборочных цехах носят достаточно сложный характер организации по нескольким основным причинам:

- во-первых, поступление деталей, узлов и агрегатов в сборочные цехи должно осуществляться в строго определенные сроки из многочисленных производственных подразделений машиностроительного предприятия, следовательно, возникает необходимость в четкой координации процесса товародвижения;

- во-вторых, значительная номенклатура и объемы доставляемых в сборочные цехи деталей, узлов и агрегатов, изготовляемых на машиностроительном предприятии, требуют согласованных действий транспортного хозяйства и складской системы;

- в-третьих, часть комплектующих изделий поступает на сборочные участки цехов по кооперации с предприятий-изготови- телей (поставщиков) на склады отдела комплектации машиностроительного предприятия, поэтому требуется максимальная согласованность между всеми участниками цепи товародвижения;

- в-четвертых, сборочные цехи потребляют значительное количество крепежных деталей, которые хранятся на материальных складах этих цехов и должны пополняться, имея необходимый объем запасов, следовательно, возникает проблема оптимизации объемов запасов крепежных деталей;

- в-пятых, организация процесса товародвижения между операциями в сборочных цехах и, соответственно, между участками сборочных цехов должны быть четко синхронизированы, исключая возможность простоя оборудования.

Изложенные причины сложности организации логистических цепей в сборочных цехах машиностроительного предприятия предполагают принятие таких логистических решений, которые позволяют рационализировать порядок функционирования материально-технического снабжения, транспортного хозяйства, складской системы, управления запасами материальных ресурсов и самого процесса производства, что должно обеспечивать ритмичный выпуск конечной готовой продукции на машиностроительном предприятии.